在油缸的日常使用过程中,常见故障诊断及排除一般方法:

简易故障诊断法是目前采用最普遍的方法,它是靠维修人员凭个人的经验,利用简单仪表根据液压系统出现的故障,客观的采用问、看、听、摸、闻等方法了解系统工作情况,进行分析、诊断、确定产生故障的原因和部位,具体做法如下:

1. 询问设备操作者,了解设备运行状况。其中包括:液压系统工作是否正常;液压泵有无异常现象;液压油检测清洁的时间及结果;滤芯清洗和更换情况;发生故障前是否对液压元件进行了调节;是否更换过密封元件;故障前后液压系统出现过哪些不正常现象;过去该系统出现过什么故障,是如何排除的等,需逐一进行了解。

2. 看液压系统工作的实际状况,观察系统压力、速度、油液、泄漏、振动等是否存在问题。

3. 听液压系统的声音,如:冲击声;泵的噪声及异常声;判断液压系统工作是否正常。

4. 摸温升、振动、爬行及联接处的松紧程度判定运动部件工作状态是否正常。

【君帆油缸活塞不能动作】

|

|

原因分析 | 消除方法 |

| 1. 油液未进入液压缸:

(1)换向阀未换向 (2)系统未供油 |

|

|

|

|

1. 检查泵或溢流阀的故障原因并排除

2. 紧固活塞与活塞杆更换密封件 |

|

| 3. 压力达不到规定值:

(1)密封件老化、失效、密封圈唇口装反或有破损 (2)活塞油封损坏 (3)系统调定压力过低 (4)压力调节阀有故障 (5)通过调整阀的流量过小,液压油缸内泄漏量增大时,流量不足,造成压力不足 |

1. 更换密封件,并正确安装

2. 更换活塞杆 3. 重新调整压力,直至达到要求值 4. 检查原因并排除 5. 调整阀的通过流量必须大于液压缸内泄漏量 |

|

| 压力已达要求但仍不动作 | 1. 液压缸结构上的问题:

(1)活塞前端与缸筒端面紧贴在一起,工作面积不足,故不能启动 (2)具有缓冲装置的缸筒上单向阀回路被活塞堵住 |

1. 端面上要加一条通油槽,使工作液体迅速流进活塞的工作断面

2. 缸筒的进出油口位置应与活塞端面错开 |

| 2. 活塞杆移动“憋劲”

(1)缸筒与活塞,导向套与活塞杆配合间隙过小 (2)活塞杆与夹布胶木导向套之间的配合间隙过小 (3)液压缸装配不良(如活塞杆、活塞和缸盖之间同轴度差,液压缸与工作台平行度差) |

1. 检查配合间隙,并配研到规定值

2. 检查配合间隙,修刮导向套孔,达到要求的配合间隙 3. 重新装配并安装,不合格零件应更换,检查原因并消除 |

|

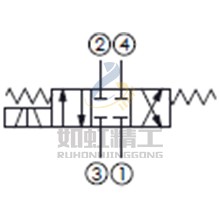

| 3. 液压回路引起的原因,主要是液压缸背压腔油液未与油箱相通,回油路上的调速阀节流口调节过小或连通回油的换向阀未动作 |

【君帆油缸速度达不到规定值】

|

|

原因分析 | 消除方法 |

| 1. 密封件破损严重

2. 油的粘度太低 3. 油温过高 |

|

|

| 外载荷过大 | 1. 设计错误,选用压力过低

2. 工艺和使用错误,造成外载比预期值大 |

1. 核算后更换元件,调大工作压力

2. 按设备规定值使用 |

| 活塞移动时“憋劲” | 1. 加精度差,缸筒孔锥度和圆度超差

2. 装配质量差 (1)活塞、活塞杆与缸盖同轴度差 (2)液压缸与工作台平行度差 (3)活塞杆与导向套配合间隙过小 |

检查零件尺寸,更换无法修复的零件

(1)按要求重新装配 (2)按要求重新装配 (3)检查配合间隙,修刮导向套孔,达到要求的配合间隙 |

| 脏物进入滑动部位 | 1. 油液过脏

2. 防尘圈破损 3. 装配时未清洗干净或带入脏物 |

1. 过滤或更换油液

2. 更换防尘圈 3. 拆开清洗,装配时要注意清洁 |

| 活塞在端部行程时速度急剧下降 | 1. 缓冲调节阀的节流口调节过小,在进入缓冲行程时,活塞可能停止或速度急剧下降

2. 固定式缓冲装置中节流孔直径过小 3. 缸盖上固定式缓冲节流环与缓冲柱塞之间间隙过小 |

1. 缓冲节流阀的开口度要调节适宜,并能起到缓冲作用

2. 适当加大节流孔直径 3. 适当加大间隙 |

| 活塞移动到中途发现速度变慢或停止 | 1. 缸筒内径加工精度差,表面粗糙,使内泄量增大

2. 缸壁胀大,当活塞通过增大部位时,内泄漏量增大 |

1. 修复或更换缸筒

2. 更换缸筒 |

【JUFAN液压油缸产生爬行】

|

|

原因分析 | 消除方法 |

| 1. 加精度差,缸筒孔锥度和圆度超差

2. 装配质量差 (1)活塞、活塞杆与缸盖同轴度差 (2)液压缸与工作台平行度差 (3)活塞杆与导向套配合间隙过小 |

检查零件尺寸,更换无法修复的零件 (1)按要求重新装配 (2)按要求重新装配 (3)检查配合间隙,修刮导向套孔,达到要求的配合间隙 |

|

| 缸内进入空气 | 1. 新液压缸,修理后的液压缸或设备停机时间过长的缸,缸内有气或液压缸管道中排气未排净

2. 缸内形成负压,从外部吸入空气 3. 从缸到换向阀之间管道的容积比液压缸内容积大得多,液压缸工作时,这段管道上油液未排完,所以空气也很难排净 4. 泵吸入空气(参见液压泵故障) 5. 油液中混入空气(参见液压泵故障) |

1. 空载大行程往复运动,直到把空气排完

2. 先用油脂封住结合面和接头处,若吸空情况有好转,则把紧固螺钉和接头拧紧 3. 可在靠近液压缸的管道中取高处加排气阀,拧开排气阀,活塞在全行程情况下运动多次,把气排完后再把排气阀关闭 4. 参见液压泵故障的消除对策 |

【JUFAN油缸缓冲装置故障】

|

|

原因分析 | 消除方法 |

| 1. 缓冲调节阀的节流口开口过小

2. 缓冲柱塞“憋劲”(如柱塞头与缓冲环间隙太小,活塞倾斜或偏心) 3. 在柱塞头与缓冲环之间有脏物 4. 固定式缓冲装置柱塞头与衬套之间的间隙太小 |

1. 将节流口调节到合适位置并紧固

2. 拆开清洗适当加大间隙,不合格的零件应更换 3. 修去毛刺和清洗干净 4. 适当加大间隙 |

|

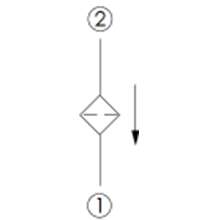

| 缓冲作用失灵 | 1. 缓冲调节阀处于全开状态

2. 惯性能量过大 3. 缓冲调节阀不能调节 4. 单向阀处于全开状态或单向阀阀座封闭不严 5. 活塞上密封件破损,当缓冲腔压力升高时,工作液体从此腔向工作压力一侧倒流,故活塞不减速 6. 柱塞头或衬套内表面上有伤痕 7. 镶在缸盖上的缓冲环脱落 8. 缓冲柱塞锥面长度和角度不适宜 |

1. 调节到合适位置并紧固

2. 应设计合适的缓冲结构 3. 修复或更换 4. 检查尺寸,更换锥阀芯或钢球,更换弹簧,并配研修复 5. 更换密封件 6. 修复或更换 7. 更换新缓冲环 8. 修正 |

| 缓冲行程段出现“爬行” | 1. 加工不良,如缸盖,活塞端面的垂直度不合要求,在全长上活塞与缸筒间隙不匀,缸盖与缸筒不同心:缸筒内径与缸盖中心线偏差大,活塞与螺帽端面垂直度不合要求造成活塞杆挠曲等

2. 装配不良,如缓冲柱塞与缓冲环相配合的孔有偏心或倾斜等 |

1. 对每个零件均仔细检查,不合格的零件不准使用

2. 重新装配确保质量 |

【君帆油缸有外泄露】

|

|

原因分析 | 消除方法 |

| 1. 液压缸装配时端盖装偏,活塞杆与缸筒不同心,使活塞杆伸出困难,加速密封件磨损

2. 液压缸与工作台导轨面平行度差,使活塞伸出困难,加速密封件磨损 3. 密封件安装差错,如密封件划伤、切断,密封唇装反,唇口破损或轴倒角尺寸不对,密封件装错或漏装 4. 密封盖未装好: (1)压盖安装有偏差 (2)紧固螺钉受力不匀 (3)紧固螺钉过长,使压盖不能压紧 |

1. 拆开检查,重新装配

2. 拆开检查,重新安装,并更换密封件 3. 更换并重新安装密封件: (1)重新安装 (2)重新安装,拧紧螺丝,使其受力均匀 (3)按螺孔深度合理选配螺钉长度 |

|

| 密封件质量问题 | 1. 保管期太长,密封件自然老化失效

2. 保管不良,变形或损坏 3. 胶料性能差,不耐油或胶料与油液相容性差 4. 制品质量差,尺寸不对,公差不符合要求 |

更换 |

| 活塞杆和沟槽加工质量差 | 1. 活塞杆表面粗糙,活塞杆头倒角不符合要求或未倒角

2. 沟槽尺寸及精度不符合标准 (1)设计图纸有错误 (2)沟槽尺寸加工不符合标准 (3)沟槽精度差,毛刺多 |

1. 表面粗糙度应为Ra0.2μm,并按要求倒角

2(1)按有关标准设计沟槽 (2)检查尺寸,并修正到要求尺寸 (3)修正并去毛刺 |

| 油的粘度过低 | 1. 用错了油品

2. 油液中渗有其他牌号的油液 |

更换适宜的油液 |

| 油温过高 | 1. 液压缸进油口阻力太大

2. 周围环境温度太高 3. 泵或冷却器等有故障 |

1. 检查进油口是否通畅

2. 采取隔热措施 3. 检查原因并排除 |

| 高频振动 | 1. 紧固螺钉松动

2. 管接头松动 3. 安装位置产生移动 |

1. 应定期紧固螺钉

2. 应定期紧固接头 3. 应定期紧固安装螺钉 |

| 活塞杆拉伤 | 1. 防尘圈老化,失效侵入砂粒切屑等脏物

2. 导向套与活塞杆之间的配合太紧,使活动表面产生过热,造成活塞杆表面铬层脱落而拉伤 |

1. 清洗更换防尘圈,修复活塞杆表面拉伤处

2. 检查清洗,用刮刀修刮导向套内镜,达到配合间隙 |